Hai bisogno di un preventivo? Fornito gratuitamente 24 ore su 24!

Contatto: +8619914754015 (WeChat/WhatsApp)

Invia la tua richiesta per una soluzione personalizzata.

{{ variable.name }}

L'oro nei minerali d'oro in roccia (minerali d'oro in vena) esiste spesso allo stato libero o sotto forma di oro naturale, e la chiave per un recupero efficiente sta nel realizzare la completa dissociazione dell'oro dalle pietre della vena e la selezione basata sulla differenza di densità. Essendo un processo fisico di arricchimento a basso costo di investimento, di semplice funzionamento e manutenzione, privo di inquinamento chimico e con un recupero molto elevato di oro a grana grossa e di oro in scaglie, il processo di rielezione dei minerali d'oro in roccia è una delle tecnologie preferite per il trattamento di tutti i tipi di minerali d'oro in roccia (in particolare i minerali d'oro di tipo quarzifero).

Ci concentriamo sulla fornitura di una serie completa di soluzioni per la rielezione dell'oro di roccia, dalla caratterizzazione del minerale alla progettazione del processo, dalla fornitura delle attrezzature alla formazione per l'installazione e la messa in servizio, con l'obiettivo di massimizzare il ritorno sugli investimenti e rendere più ecologiche la produzione e le operazioni per i nostri clienti.

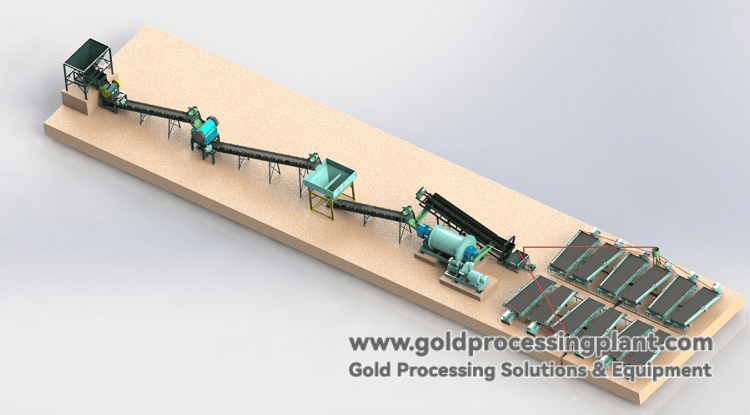

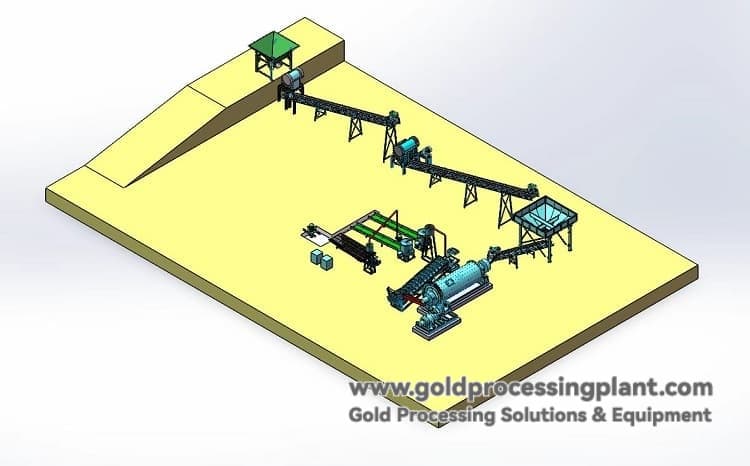

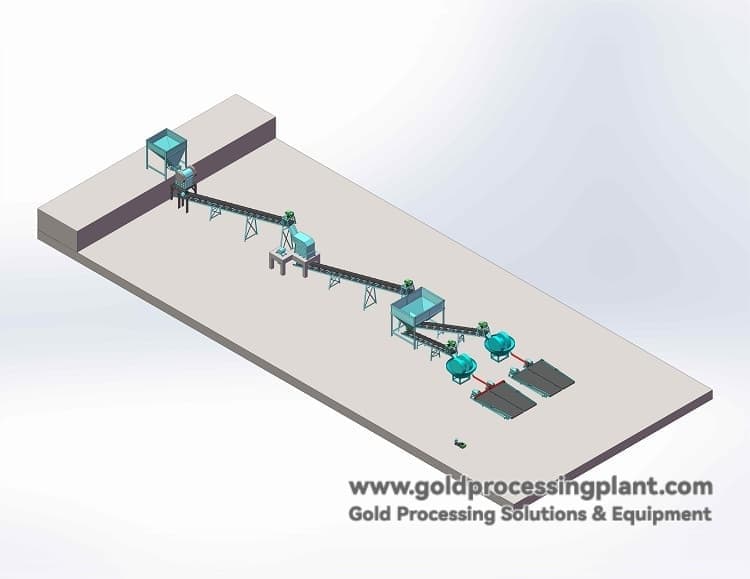

Una linea di lavorazione dell'oro di roccia efficiente e affidabile è solitamente composta dalle seguenti quattro fasi, collegate tra loro in modo preciso:

Fase 1: Sistema di frantumazione - Gettare le basi per un'efficiente dissociazione.

Scopo: frantumare gradualmente il minerale grezzo fino a raggiungere le dimensioni adatte alla macinazione, evitando un'eccessiva frantumazione e proteggendo l'oro a grana grossa.

Processo:

Frantumazione grossolana: il minerale grezzo viene alimentato uniformemente nel frantoio a mascelle tramite un alimentatore vibrante e viene frantumato a 100-150 mm.

Frantumazione media e fine: i prodotti della frantumazione grossolana vengono trasportati al frantoio a cono o al frantoio a mascelle per la frantumazione fine tramite un nastro trasportatore e infine il minerale viene frantumato a meno di -15 mm.

Attrezzature principali: alimentatore vibrante, frantoio a mascelle, frantoio a cono, nastro trasportatore.

Fase 2: Sistema di macinazione e classificazione - Raggiungere la completa dissociazione delle particelle d'oro

Scopo: dissociare completamente le particelle d'oro dalla pietra venosa incapsulata e formare un ciclo chiuso attraverso la classificazione per controllare la finezza della macinazione.

Processo:

Macinazione: il prodotto frantumato entra nel mulino a sfere, che polverizza ulteriormente il minerale grazie all'azione di impatto e macinazione delle sfere d'acciaio.

Classificazione: il fango macinato confluisce nel classificatore a spirale, che utilizza il principio della sedimentazione per la classificazione. Le particelle fini qualificate traboccano nell'operazione di rielezione, mentre le particelle grossolane non qualificate (sabbia di ritorno) vengono riportate al mulino a sfere per una nuova macinazione.

Apparecchiature principali: mulino a sfere, classificatore a spirale (costituiscono un sistema di macinazione a circuito chiuso).

Fase III: Sistema di rielezione e separazione - l'anello centrale del recupero dell'oro

Scopo: adottare la modalità di funzionamento congiunto a più stadi "sgrossatura-selezione-spazzatura-selezione " per ottenere il recupero graduale di particelle d'oro di diverse dimensioni e garantire il massimo tasso di recupero.

Processo:

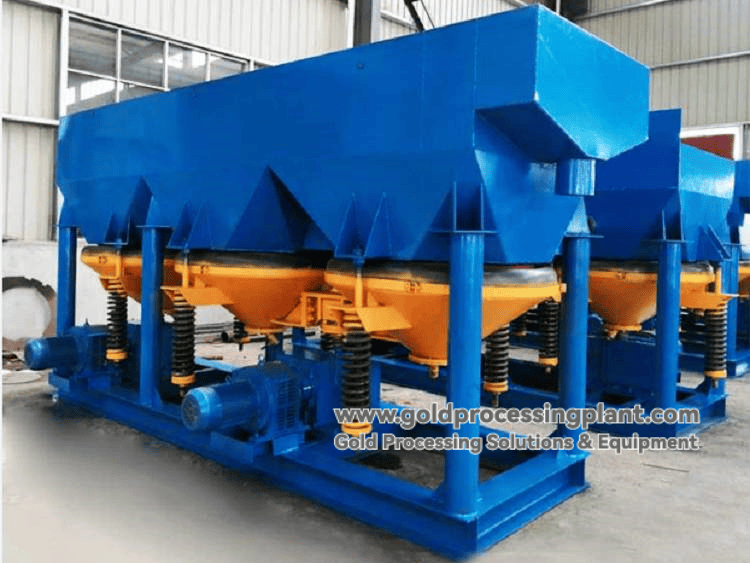

Sgrossatura (recupero dell'oro a grana media e grossa): il flusso in uscita dal classificatore entra nella sega. Grazie all'effetto della corrente alternata, le particelle d'oro ad alta densità affondano rapidamente sul fondo per diventare un concentrato grossolano, con una grande capacità di lavorazione e un alto tasso di recupero.

Selezione (migliorare il grado del concentrato): il concentrato della diga e parte del flusso del classificatore possono entrare nella tavola di scuotimento per una selezione precisa. Il tavolo di scuotimento può produrre un concentrato d'oro di grado molto elevato e altri minerali pesanti possono essere separati simultaneamente.

Separazione a tappeto (cattura dell'oro a grana fine):

Concentratore centrifugo: spazza in modo altamente efficiente l'oro a grana fine dagli sterili di giga e scuotitori, utilizzando un forte campo di forza centrifuga per migliorare l'effetto di rielezione, con tassi di recupero molto elevati.

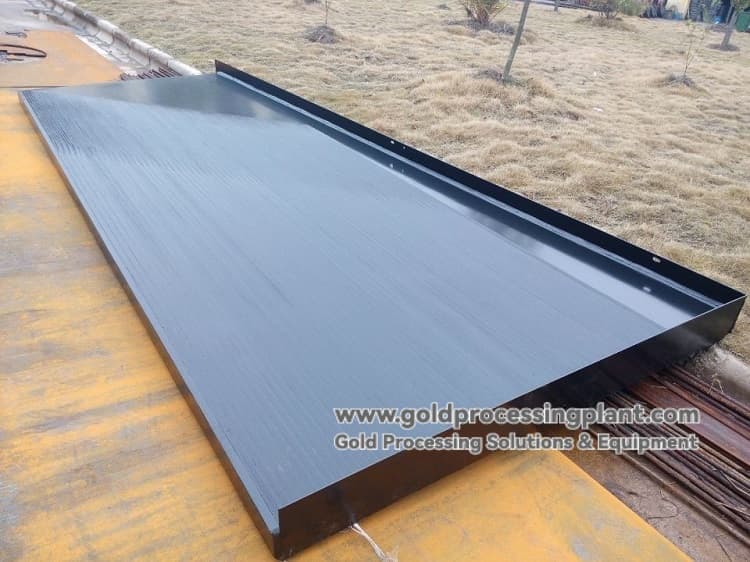

Scivolo a piastre: è un'apparecchiatura di spazzamento supplementare a basso costo, ricoperta da una coperta di contenimento e può essere pulita regolarmente per recuperare l'oro fine.

Apparecchiature principali: jigger, tavola vibrante, concentratore centrifugo, scivolo a piastre.

Fase 4: Sistema di purificazione del concentrato - l'ultimo chilometro dal concentrato al prodotto

Scopo: purificazione finale del concentrato di sabbia pesante arricchita per ottenere un prodotto di alto valore che può essere venduto o fuso direttamente.

Processo:

Amalgamazione per l'estrazione dell'oro: il concentrato di sabbia pesante viene introdotto in un cilindro di amalgama dove l'oro e il mercurio formano un amalgama d'oro, che viene separato dalle altre impurità. Il mercurio viene successivamente recuperato per distillazione (riciclaggio) per ottenere lingotti d'oro grezzo.

Prodotto finale: lingotto d'oro grezzo o concentrato d'oro di alta qualità, che può essere venduto a fonderie professionali per la raffinazione.

| Nome dell'apparecchiatura | Ruolo nel processo | Vantaggi del nucleo |

|---|---|---|

| Frantoio a mascelle | Frantumazione primaria grossolana, rottura della roccia e apertura della strada | Struttura robusta, elevata capacità, facile manutenzione |

| Mulino a sfere | Nucleo di macinazione per ottenere la dissociazione delle particelle d'oro | Funzionamento stabile, elevata efficienza di macinazione, forte adattabilità |

| Classificatore a spirale | Classificazione, deslimazione, ciclo chiuso | Classificazione affidabile, grande quantità di sabbia restituita e buona compatibilità con il mulino a sfere. |

| Giga | Forza principale di sgrossatura, recupero di oro a grana media e grossa | Grande capacità di lavorazione, alto tasso di recupero, può lavorare in modo continuo. |

| Tavola vibrante | Nucleo di selezione, per ottenere un concentrato di alto grado | Precisione di selezione estremamente elevata, alto rapporto di arricchimento, in grado di produrre concentrato per la fusione diretta. |

| Concentratore centrifugo | Strumento di spazzamento, per il recupero di grani d'oro microfini | Eccellente recupero di oro a grana fine di -0,037 mm, alto grado di automazione |

| Scivolo a piastre | Separazione primaria a basso costo per lo spazzamento / piccolo impianto | Nessun consumo di energia, investimento molto basso, funzionamento semplice |

| Cilindro amalgamatore | Purificazione del concentrato, produzione di oro greggio | Metodo maturo, basso investimento, alta efficienza |

Tasso di recupero estremo: la combinazione a più stadi del processo di jigging, shaking table e centrifuga consente di recuperare in modo efficiente l'oro dalle pepite ai grani microfini nell 'intera gamma di dimensioni delle particelle.

Costi significativamente bassi: la principale fonte di energia è l'elettricità, non sono necessari costosi prodotti chimici, il che riduce significativamente i costi operativi e di trattamento degli sterili.

Rispettoso dell'ambiente: l'intero processo di separazione fisica, senza cianuro e senza scarico di acque reflue tossiche, è una vera e propria tecnologia verde di arricchimento.

Rapido ritorno sull'investimento: investimento relativamente basso in attrezzature, flusso di processo semplice, breve periodo di costruzione, può essere rapidamente messo in produzione e raggiungere la redditività.

Elevata flessibilità: progettazione personalizzata in base alla natura del minerale (caratteristiche dei grani d'oro incorporati, grado del minerale grezzo, budget e requisiti di capacità ).

Un grande progetto aurifero di tipo vena quarzifera in Africa

Sfida: il minerale contiene oro libero a grana grossa, ma la distribuzione non è uniforme, il costo della cianurazione è elevato e la pressione sulla protezione ambientale è grande.

La nostra soluzione: adottare "frantumazione a due stadi + macinazione a circuito chiuso + sgrossatura a giga - selezione con tavola a scosse " come nucleo del processo di rielezione del minerale d'oro.

Risultati:

Il recupero dell'oro si è stabilizzato con successo a un livello elevato e il grado del concentrato è stato molto più alto del previsto.

Rispetto allo schema di cianurazione originariamente previsto, l'investimento è stato ridotto del 40% e il costo operativo del 60%.

Senza preoccupazioni per la protezione dell'ambiente, il progetto ha ottenuto eccellenti benefici economici e sociali ed è diventato un progetto di riferimento nella regione.

Forniamo un supporto tecnico unico per la rielevazione della roccia e dell'oro durante l'intero ciclo di vita del progetto:

Pre-consultazione e test: fornire analisi di campioni di minerale e test su piccola scala per determinare la fattibilità del processo.

Progettazione personalizzata: progettazione del processo e selezione e configurazione delle attrezzature in base ai risultati dei test e alle condizioni del sito.

Fornitura e integrazione delle apparecchiature: fornitura di tutte le apparecchiature principali e ausiliarie per garantire qualità e compatibilità.

Assistenza in loco: gli ingegneri vengono a casa vostra per guidare l'installazione, la messa in servizio e l'avviamento fino al raggiungimento dello standard e della produzione.

Post vendita e aggiornamento: fornitura a lungo termine di parti di ricambio, assistenza tecnica a distanza e servizi di ottimizzazione e aggiornamento dei processi.

Per una soluzione personalizzata e un preventivo dettagliato per la vostra miniera, non esitate a contattarci. Il nostro team di esperti vi fornirà il processo più professionale di rielezione del minerale d'oro e la dimostrazione tecnica ed economica, contribuendo al successo del vostro progetto!

Per saperne di più sui nostri prodotti e soluzioni, compila il modulo sottostante e il nostro esperto ti contatterà al più presto.